Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-06-05 Origen:Sitio

El moldeo por inyección domina la fabricación moderna, representando el 32% del procesamiento de plástico global (estimaciones de la industria). Esta tecnología permite la producción en masa de componentes de alta precisión en industrias como automotriz, electrónica de consumo y dispositivos médicos. La calidad de los moldes afecta directamente las tolerancias del producto (± 0.02–0.05 mm para moldes de precisión) y los costos de producción, con moldes mal diseñados que aumentan las tasas de chatarra hasta en un 15%.

El proceso de fabricación de moho de inyección implica cinco fases críticas:

(1) Análisis de diseño para fabricación (DFM)

(2) Diseño y simulación de moho

(3) mecanizado de precisión

(4) Tratamiento y ensamblaje de la superficie

(5) Pruebas y optimización

Las tecnologías avanzadas como el análisis de flujo de moho impulsado por IA y el mecanizado CNC de 5 ejes aseguran una precisión de <2 μm en herramientas modernas.

El moldeo por inyección se erige como una piedra angular de la fabricación moderna, que representa más del 30% de la producción de plástico global . Este proceso versátil permite la fabricación de masas de componentes complejos de alta precisión en todas las industrias, desde dispositivos automotrices hasta dispositivos médicos.

1.1 Precisión y escalabilidad :

el moldeo por inyección logra tolerancias tan apretadas como ± 0.001 pulgadas, lo que lo hace indispensable para producir piezas intrincadas como microgears, implantes médicos y conectores automotrices. Sus flujos de trabajo automatizados permiten a los fabricantes producir millones de unidades idénticas con defectos mínimos, críticos para industrias como la electrónica, donde los componentes como las carcasas de teléfonos inteligentes y los soportes de la placa de circuito requieren precisión a nivel de milímetro.

1.2 Aplicaciones de la industria cruzada :

Automotriz : componentes livianos (por ejemplo, parachoques, paneles) reducen el peso del vehículo, mejorando la eficiencia de combustible.

Médico : los dispositivos estériles y biocompatibles como las jeringas y las herramientas quirúrgicas se producen con precisión certificada por ISO.

Bienes de consumo : los artículos domésticos duraderos (por ejemplo, contenedores de plástico, juguetes) se fabrican a bajos costos por unidad.

Electrónica : geometrías complejas para conectores y recintos aseguran la protección y la funcionalidad en los dispositivos.

1.3 Eficiencia económica :

si bien los costos iniciales del moho pueden alcanzar de 10,000-100,000, el costo por unidad cae exponencialmente a escala. Por ejemplo, producir 100,000 tapas de plástico reduce los costos individuales a 0.02-0.05, en comparación con 5–10 para lotes pequeños. Los diseños de moho avanzados y materiales como el acero endurecido (H13, S136) extienden aún más la vida útil de la herramienta a 500,000-1 millones de ciclos, maximizando el ROI.

1.4 Sostenibilidad e innovación :

más del 85% de los desechos termoplásticos en el moldeo por inyección se recicla en la producción, alineándose con los objetivos de la economía circular. Las tendencias emergentes como los polímeros biológicos y los moldes híbridos con canales de enfriamiento conformes reducen el consumo de energía en un 20-30% mientras se mantienen la eficiencia del ciclo.

El proceso de fabricación de moldes de inyección es una secuencia meticulosamente orquestada que integra la optimización del diseño, la ingeniería de precisión y las tecnologías de fabricación avanzadas.

A continuación se muestra un desglose integral de cada etapa, respaldado por puntos de referencia de la industria e ideas técnicas.

DFM garantiza que los diseños de productos se alineen con las capacidades de fabricación, minimizan los defectos y los costos.

Validación de diseño de productos

Optimización del ángulo de borrador : asegure ángulos de borrador mínimo de 1 ° para la expulsión suave.

Uniformidad del espesor de la pared : mantenga la variación de ± 10% para evitar marcas de sumidero y deformación.

Posicionamiento de la puerta : use el análisis de flujo de moho para simular el flujo de resina y evitar las trampas de aire.

Actividades clave :

Herramientas : el software DFM automatizado proporciona comentarios instantáneos sobre fallas de diseño (p. Ej., Brevess, paredes delgadas).

Selección de material

Estabilidad térmica : las resinas de alto rendimiento como Peek requieren moldes con acero endurecido (H13, S136).

Life del ciclo : los aceros para herramientas (p. Ej., P20) son rentables para la producción de volumen medio, mientras que las aleaciones de cobre de berilio sobresalen en un enfriamiento rápido.

Simulación de flujo de moho

Predice el tiempo de llenado (± 0.5s), la eficiencia de enfriamiento (ΔT <5 ° C) y el riesgo de deformación.

Reduce los ciclos de prueba en un 50% a través de la detección de defectos virtuales.

El diseño de moho de precisión determina la calidad de la parte, el tiempo del ciclo y la longevidad de la herramienta.

Elementos de diseño de núcleo

Placas de cavidad/núcleo : los diseños divididos se alinean con las líneas de separación para minimizar el flash.

Sistema de enfriamiento : los canales conformes reducen el tiempo de ciclo en un 30% y evitan la deformación térmica.

Sistema de eyección : la colocación optimizada del PIN evita el daño por parte durante el desmoldeo.

Modelado y análisis de CAD

Análisis de recaudación : identificar características que requieren diapositivas o levantadores.

Diseño de ventilación : micro-grooves (0.02–0.05 mm de profundidad) evitan las trampas de gas.

Verificaciones críticas :

Compatibilidad de material

Material | Dureza (HRC) | Mejor para | Vida en bicicleta |

|---|---|---|---|

Acero P20 | 28–32 | Producción de mediano volumen | 500,000 ciclos |

Acero H13 | 48–52 | Aplicaciones de ropa alta | 1m+ ciclos |

Aluminio | 20–25 | Prototipos | 50,000 ciclos |

El mecanizado avanzado garantiza la precisión y la durabilidad a nivel de micras.

Mecanizado CNC

CNC de 5 ejes : logra tolerancias de ± 0.005 mm para geometrías complejas.

EDM/Corte de alambre : crea bordes afilados (RA 0.4 μm) para microfaraturas.

Mejoras de la superficie

Pulido : los acabados de espejo (RA 0.02 μm) reducen la fricción y mejoran la liberación de piezas.

CHROME COLLACIÓN : Agrega una capa CR2O3 5–10 μM para resistencia a la corrosión.

Grabado de textura : la textura láser crea superficies funcionales (por ejemplo, patrones de agarre).

Control de calidad

Inspección CMM : verifica la precisión dimensional (± 0.001 mm).

Pruebas de herramientas : las tomas de prueba validan el rendimiento del moho en condiciones de producción.

El ensamblaje final integra componentes para la preparación de producción perfecta.

Integración de componentes

Pins eyectores : alineados dentro de 0.01 mm para evitar la desalineación.

Prueba de fuga de la línea de enfriamiento : controles de sobrepresión del 30% aseguran que no hay fuga de refrigerante.

Validación de procesos

Moldeo científico : optimización de parámetros basados en datos (p. Ej., 80-120MPA Presión de inyección).

Sensores en el molde : monitoree la temperatura en tiempo real (± 1 ° C) y la presión (± 0.5%).

Mejora continua

Análisis de la causa raíz : defectos de abordar como la fragilidad (por ejemplo, el control de la humedad, los límites de regreso).

Mantenimiento predictivo : los moldes habilitados para IoT rastrean el desgaste y las reparaciones de programas.

La producción eficiente se basa en parámetros optimizados y prácticas de sostenibilidad.

Reducción del tiempo del ciclo

Enfriamiento conforme : el tiempo de enfriamiento de cortes en un 25–40%.

Inyección de alta velocidad : las velocidades de 500–1,000 mm/s reducen el tiempo de relleno.

Medidas de sostenibilidad

Reciclaje de materiales : 85% de reutilización de regreso termoplástico.

Máquinas de eficiencia energética : las prensas totalmente eléctricas reducen el uso de energía en un 30%.

La industria del moho de inyección está experimentando un cambio transformador, impulsado por avances en mecanizado de precisión, fabricación inteligente y prácticas sostenibles.

A continuación se muestra un análisis en profundidad de las tecnologías de vanguardia y las tendencias emergentes que configuran el futuro de la fabricación de moho.

Las técnicas avanzadas de mecanizado están redefiniendo los estándares de precisión, lo que permite tolerancias a nivel de micrones y geometrías complejas.

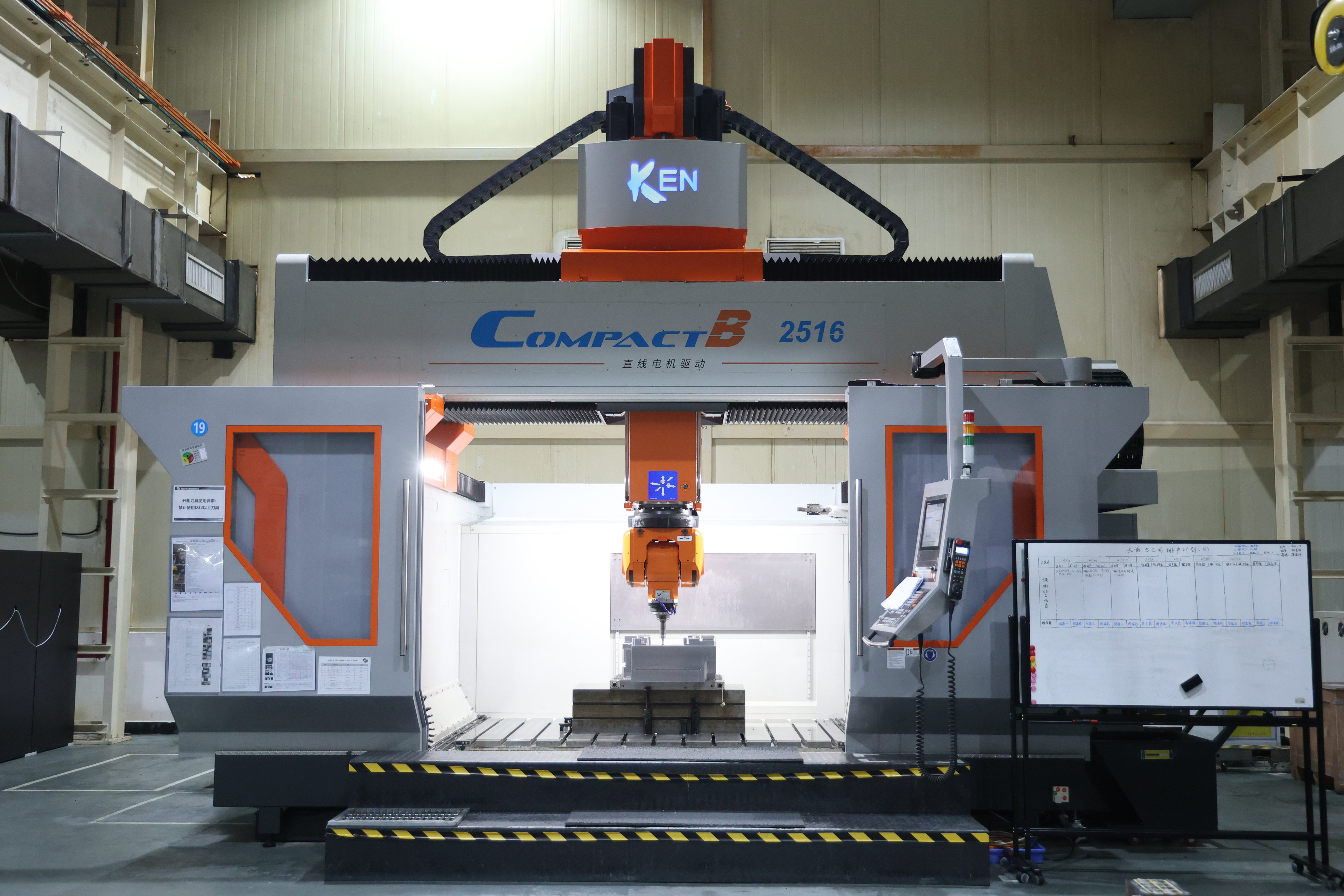

Mecanizado CNC de 5 ejes :

los sistemas CNC modernos de 5 ejes alcanzan una precisión de ± 0.005 mm para componentes de moho intrincados como microcavidades y superficies de forma libre. Al eliminar múltiples configuraciones, esta tecnología reduce el tiempo de mecanizado en un 30–50% mientras mejora el acabado superficial (AR ≤0.4 μm). Las aplicaciones incluyen moldes de lentes ópticos e implantes médicos que requieren precisión submicrónica.

Fabricación de aditivos híbridos :

la combinación de CNC tradicional con técnicas aditivas (p. Ej., DML) permite la creación de canales de enfriamiento conformes dentro de los moldes. Estos canales optimizan el manejo térmico, reducen los tiempos del ciclo en un 25-40% y minimizan los defectos de la deformación.

Moldado de micro/nano-inyección :

las máquinas y moldes especializados ahora producen piezas con características tan pequeñas como 10 μm, críticas para microensores y dispositivos portátiles. Las superficies de textura láser (RA 0.1-10 μm) mejoran la funcionalidad, como los recubrimientos antirreflectantes para componentes ópticos.

Los sistemas IoT, AI y basados en datos están revolucionando el control de procesos y el mantenimiento predictivo.

Simulación de flujo de moho impulsado por IA :

herramientas como Autodesk Moldflow utilizan el aprendizaje automático para predecir patrones de llenado, eficiencia de enfriamiento y riesgos de deformación con> 85% de precisión. Esto reduce los ciclos de prueba en un 50% y minimiza los desechos del material.

Redes de sensores en el molde :

los sensores integrados monitorean los parámetros en tiempo real como la temperatura (± 0.5 ° C) y la presión (± 0.5 MPa), lo que permite ajustes dinámicos durante la producción. Por ejemplo, los fabricantes de automóviles usan estos datos para mantener la consistencia de la pieza de ± 0.01 mm en las ejecuciones de millones de ciclos.

Twins digitales e industria 4.0 :

réplicas virtuales de moldes simulan el rendimiento en diferentes condiciones, optimizando parámetros como la fuerza de sujeción y la velocidad de inyección. Las empresas que adoptan gemelos digitales informan 20-30% de tiempo de mercado más rápido y un 15% de menor consumo de energía.

La industria prioriza la eficiencia energética y los principios de economía circular.

Materiales biológicos y reciclados :

los moldes diseñados para polímeros biodegradables (EG, PLA) y los termoplásticos reciclados reducen las huellas de carbono. Por ejemplo, los moldes de envasado de alimentos utilizan costos de material reciclado para PET en un 25% mientras cumplen con el cumplimiento de la FDA.

Máquinas de eficiencia energética :

las máquinas de moldeo de inyección totalmente eléctrica consumen 30-50% menos de energía que las contrapartes hidráulicas. Los sistemas de frenado regenerativo recuperan aún más la energía durante la desaceleración, logrando estándares de sostenibilidad ISO 50001 .

Reciclaje de circuito cerrado :

los sistemas de regreso avanzado reutilizan el 85-90% de los desechos termoplásticos dentro de los ciclos de producción. Los proveedores automotrices como Intraetech integran esta tecnología para alcanzar los objetivos de lánguulas cero.

Las tecnologías de próxima generación desbloquean capacidades sin precedentes.

Diseño optimizado AI-AI (IA generativa) :

los algoritmos generan estructuras de moho livianas y de alta resistencia al analizar la distribución de tensión y las propiedades del material. Esto reduce el uso del material en un 15-20% al tiempo que mejora la durabilidad.

PUDIDO Robótico y ensamblaje :

robots colaborativos (COBOTS) equipados con sistemas de visión realizan pulido de espejo (RA 0.02 μm) y ensamblaje de precisión, logrando salidas libres de defectos del 99.9% en la producción de moho médico.

Tratamientos de superficie inteligentes :

innovaciones como los recubrimientos de PVD mejorados por el plasma extienden la vida útil del moho por 3–5 ×, incluso con resinas abrasivas como nylon lleno de vidrio. El enchapado cromado y las capas nano-cerámicas también mejoran la resistencia a la corrosión.

Zhuhai Gree Daikin Precision Mold Co., Ltd. (GDM) es un proveedor líder de soluciones integradas en moldeo por inyección, con 30 años de experiencia en el desarrollo de moho de ciclo completo, desde el análisis de factibilidad del producto y el diseño de moho hasta el mantenimiento de la producción de masas. Aprovechando las capacidades de I+ D de vanguardia, nos especializamos en moldes de alta precisión (tolerancia de ± 0.005 mm) para nueve industrias clave, incluidos electrodomésticos, componentes automotrices, dispositivos médicos y nuevos equipos de energía, atendiendo a 500+ clientes globales.

• Control de deformación : sistemas de enfriamiento optimizados + análisis de flujo de moho + simulaciones de retención de presión reducen la deformación a <0.15 mm para componentes grandes como los paneles de CA.

• Moldeo asistido por gas : el análisis de acoplamiento de múltiples físicas localiza con precisión los canales de gas, eliminando las líneas de soldadura en los marcos electrónicos de teclado.

• Moldado de pared delgada : las simulaciones de Moldflow® permiten un grosor de la pared de 1.2 mm para moldes de asientos infantiles mientras se mantiene la integridad estructural.

• Sistema de prueba inteligente : las máquinas de prueba de rango completo (1300T a 180T) admiten prototipos rápidos y validación de procesos en el sitio.

Centro de optimización de moho

El sistema de predicción del ciclo de vida extiende la durabilidad del moho en un 30%

El moldeo integrado sin pintura reduce los costos posteriores al procesamiento en un 25%

Líneas de producción de precisión

Más de 200 centros de mecanizado de 5 ejes de alta precisión

Procesamiento de electrodos de grafito 40% más rápido

La inspección de CMM en línea garantiza el cumplimiento del 100% dimensional

Marco de garantía de calidad

Puertas de calidad de tres niveles: análisis CAE, validación de prueba, monitoreo de producción de masas

Servicio global de venta de 72 horas después de la venta

Soporte de ingeniería bilingüe (EN/JP)

La visión de GDM para el futuro del moldeo por inyección está anclada en tres pilares transformadores: fabricación sostenible , de automatización inteligente y colaboración globalizada . Estas prioridades estratégicas redefinirán los estándares de la industria, impulsarán la excelencia operativa y ofrecerán un valor incomparable a los clientes de todo el mundo.

Implementación técnica

Diseño de molde optimizado AI-AI :

implementación de algoritmos patentados capacitados en más de 200,000 conjuntos de datos históricos para automatizar procesos críticos:

▸ Inteligencia de colocación de la puerta : Reduzca el desequilibrio de llenado del 8% al <1.5% a través de simulaciones de flujo dinámico.

▸ Sistemas de eyección autogenerados : corte el tiempo de diseño en un 40% al tiempo que mejora la uniformidad del estrés de pin en un 90%.

▸ Detección de colisión en tiempo real : elimine el 95% de los conflictos de herramientas a través de gemelos digitales basados en física.

Células de producción inteligentes :

integración de sensores IoT con prensas 1300T-180T para habilitar:

▸ Parámetros autojustantes : fuerza de sujeción de calibración automática (± 1.5%) y tasas de enfriamiento basadas en cambios de viscosidad del material.

▸ Mantenimiento predictivo : Reduzca el tiempo de inactividad no planificado en un 60% a través de la detección de anomalías de vibración/temperatura.

Implementación técnica

Sistemas de materiales circulares :

▸ Resinas biológicas : lanzamiento de más de 15 grados de polímeros neutrales de carbono para 2026, validado por certificaciones ISO 14067.

▸ Reciclaje de circuito cerrado : alcance el 98% de reutilización de regreso en las carcasas electrónicas de consumo de alto brillo.

Fábricas de energía neutral :

▸ Prensas con energía solar : compensación del 35% de la demanda de energía a través de sistemas fotovoltaicos en la azotea para 2027.

▸ Híbridos hidráulicos : reduzca el consumo de energía en un 45% en máquinas de 1000T+ a través de bombas de servomotor.

Herramientas de desechos cero :

▸ Enfriamiento sin agua : adoptar canales conformes mejorados con grafeno para eliminar 12,000 toneladas/año de aguas residuales.

▸ Análisis de residuos de IA : Reduzca el sobrecarga del material en un 22% a través de la optimización predictiva de volumen de disparos.

Implementación técnica

Plataforma digital unificada :

▸ Codsign basado en la nube : habilite la colaboración en tiempo real en más de 20 zonas horarias con revisiones de diseño habilitadas para VR.

▸ Bibliotecas de herramientas estandarizadas : más de 5,000 componentes de moho pre-validados compatibles con Engel, Arburg y prensas haitianas.

Hubs de innovación regional :

▸ Europa (2025) : Stuttgart Tech Center especializado en microesfo automotrices (± 0.02 mm).

▸ América del Norte (2026) : centro de Michigan para soluciones de superación de silicona de grado médico.

Cadenas de suministro ágiles :

▸ Trazabilidad de blockchain : Orígenes de material de garantía para el cumplimiento de la FDA/alcance.

contenido está vacío!

contenido está vacío!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.