Vistas:0 Autor:Editor del sitio Hora de publicación: 2025-05-15 Origen:Sitio

Los troqueles de estampado son indispensables en la fabricación moderna, que sirve como columna vertebral para producir componentes de precisión en industrias como la electrónica automotriz, aeroespacial y de consumo. Según los informes de la industria, más del 60% de los componentes metálicos en la fabricación de automóviles dependen de los muertos de estampado, destacando su papel crítico en la rentabilidad y la calidad del producto. Los troqueles mal diseñados pueden conducir a defectos como grietas, arrugas o inexactitudes dimensionales, aumentando las tasas de chatarra hasta en un 15% e inflar los costos de producción.

El estampado de la fabricación de matrices implica un proceso sistemático que integra diseño, selección de materiales, mecanizado de precisión y tecnologías avanzadas como la simulación CAE y el análisis DFM para garantizar una producción rentable de alta calidad.

Este artículo profundiza en las complejidades de la fabricación de troqueles, explorando procesos clave como la optimización de diseño impulsada por CAE, el mecanizado de alta precisión y las tendencias emergentes como la fabricación inteligente. También examinaremos cómo los líderes de la industria aprovechan las tecnologías de vanguardia para mantener ventajas competitivas.

El estampado se realiza como la piedra angular de la fabricación moderna, lo que permite la producción en masa de componentes de precisión en industrias como la electrónica automotriz, aeroespacial y de consumo al tiempo que optimiza la eficiencia de los rentabilidad y la utilización de materiales.

Los troqueles de estampado están diseñados para transformar las láminas de metal planas en geometrías complejas con precisión a nivel de micrones. En la fabricación de automóviles, más del 70% de los componentes estructurales, incluidos los paneles del cuerpo, los soportes y las piezas del motor, dependen de los troqueles de estampado. El proceso garantiza la repetibilidad de las salidas de alto volumen: los troqueles progresivos, por ejemplo, pueden producir más de 1,000 partes por hora con tolerancias tan apretadas como ± 0.01 mm. Esta eficiencia es crítica para las industrias que requieren una producción a gran escala, como los recintos de baterías de EV y las carcasas de electrodomésticos.

El cambio hacia materiales livianos, como acero de alta resistencia (HSS) y aleaciones de aluminio, exige muere con mayor durabilidad y precisión. Los troqueles de estampado permiten la formación de componentes ultra delgados (p. Ej., Bandejas de baterías EV de 0.6 mm de espesor) mientras se mantiene la integridad estructural, reduciendo el peso del vehículo en un 20-30%. Los troqueles también minimizan los desechos de materiales a través de diseños de anidación optimizados, logrando el 95%+ tasas de utilización de materiales, crítica para los objetivos de sostenibilidad.

Dies de estampado moderno integran tecnologías avanzadas para abordar las demandas de la industria en evolución:

Simulación de CAE : herramientas como la autoformación predicen el flujo de material, los riesgos de adelgazamiento y el retroceso de la primavera, reduciendo las iteraciones de prueba en un 50% y reducen los costos de desarrollo en 20,000–50,000 por proyecto.

Diseño impulsado por la IA : los algoritmos generativos optimizan las estructuras de troqueles para la reducción de peso (p. Ej., 22% más ligero) sin comprometer la resistencia.

Ingeniería de la superficie : técnicas como el recubrimiento de TD y la electropolisión mejoran la vida útil de la die por 3 ×, crítica para estampar materiales resistentes a la corrosión como el acero inoxidable.

Si bien los costos iniciales de fabricación de la matriz son altos (50,000–500,000 dependiendo de la complejidad), su ROI a largo plazo es inigualable. Un solo dado progresivo puede producir más de 5 millones de partes antes de requerir el mantenimiento, con costos por parte que caen a <$ 0.10 a escala. Industrias como Automotive ahorran 15–20% en costos de ensamblaje debido al ajuste consistente de las piezas estampadas.

Estrategias de ahorro de costos :

Dies modulares : permita una reconfiguración rápida para múltiples diseños de piezas, reduciendo los gastos de herramientas en un 40%.

Mantenimiento predictivo : los sensores de IoT detectan micro-cracks más de 200 horas antes de la falla, reduciendo el tiempo de inactividad no planificado en un 60%.

Automotriz : los troqueles para los componentes HSS requieren aceros en herramientas endurecidas (p. Ej., D2 o M2) con superficies nitriadas (≥60 hrc) para soportar tensiones de tracción de más de 1,500 MPa.

Electrónica : los troqueles de micro estampado producen conectores con tolerancias de paso de 0.1 mm, habilitadas por la precisión EDM (mecanizado de descarga eléctrica).

Dispositivos médicos : troqueles de acabado de espejo (a través de la electropolisión) garantiza la biocompatibilidad y los bordes sin rebabas para herramientas quirúrgicas.

Las tendencias emergentes están reformando la fabricación de dias:

Twins digitales : réplicas virtuales de troqueles simulan el rendimiento del mundo real, optimizando los parámetros como la velocidad de la prensa (≤20 SPM) y la fuerza de sujeción.

Prácticas sostenibles : los sistemas reciclables de la herramienta y los sistemas MQL (lubricación mínima de cantidad) reducen las emisiones de Co₂ en un 35%.

Dies híbridos : combine polímeros reforzados con fibra de carbono con núcleos de acero para una reducción de peso del 40% y una respuesta térmica más rápida.

El estampado de la fabricación de troqueles integra metodologías de diseño avanzadas, tecnologías de mecanizado de precisión y un riguroso control de calidad para producir herramientas de alto rendimiento capaces de configurar componentes complejos con precisión a nivel de micras.

El proceso comienza con la simulación CAE (ingeniería asistida por computadora) para optimizar la geometría de la matriz y predecir el comportamiento del material durante la formación. Herramientas como AutoFORM y ANSYS Workbench Analizan la distribución del estrés, los riesgos de adelgazamiento y los efectos del resorte, reduciendo las iteraciones de los ensayos en un 50% y acortan los ciclos de desarrollo de 12 semanas a 6 semanas.

Los principios de diseño para la fabricación (DFM) son críticos en esta etapa. Los ingenieros validan:

Radios mínimos de curvas (≥2 × espesor del material para aluminio).

Espaciado de agujeros (≥1.5 × diámetro para evitar la deformación).

Ángulos de borrador (≥1 ° para la expulsión de la parte suave).

Un estudio de caso sobre los troqueles de guardabarros automotrices demostró cómo la combinación de los desechos de material de CAE y DFM redujo en un 18% y una vida útil extendida en un 30% a través del diseño optimizado del canal de enfriamiento.

Los aceros de herramientas dominan la fabricación de matrices debido a su resistencia al desgaste y estabilidad térmica. Los materiales comunes incluyen:

AISI D2 : alto contenido de cromo (12%) para resistencia a la abrasión, dureza de hasta 62 hrc.

AISI O1 : acero endurecido con aceite con maquinabilidad superior para intrincadas geometrías.

Insertos de carburo : utilizado en áreas de alto ropa como bordes de blaning, que se extiende la vida útil por 3 ×.

El preprocesamiento de material implica:

Corte láser : prepara espacios en blanco con una precisión de ± 0.05 mm.

Tratamiento térmico : el enfriamiento al vacío asegura la dureza uniforme (p. Ej., 60–62 hrc).

Mecanizado CNC : las fábricas CNC de 5 ejes logran geometrías complejas (p. Ej., Subrazados, paredes cónicas) con rugosidad de la superficie ≤ra 0.4 μm y planitud dentro de ± 2 μm. Por ejemplo, los troqueles de chasis de teléfonos inteligentes requieren más de 20 horas de fresado de precisión para cumplir con tolerancias de ± 2 μm.

Mecanizado de descarga eléctrica (EDM) : ideal para microfaturas como conectores de tono de 0.1 mm en troqueles electrónicos. El EDM de alambre corta aceros endurecidos con una precisión de ± 0.005 mm, crítico para componentes aeroespaciales.

Fabricación aditiva : canales de enfriamiento conformes, impresos a través de la fusión del lecho de polvo láser, reduzca los tiempos de ciclo en un 25% y la deformación en un 12%.

Recubrimiento TD : un proceso de deposición de vapor aumenta la resistencia a la abrasión en 3 ×, ideal para troqueles que manejan acero inoxidable.

Electropolización : reduce la fricción en un 40% en aplicaciones de arrastre profundo, minimizando la irritación.

Nitruración : el endurecimiento de la superficie (a 1,200–1,500 hv) extiende la vida útil en la producción de alto volumen (por ejemplo, más de 500,000 ciclos).

Monitoreo en el proceso : los sensores de IoT rastrean los parámetros como Press Tonnage (800–2,500 toneladas) y la velocidad de RAM (≤20 SPM), manteniendo la consistencia de la pieza de ± 1%. Los sensores de vibración detectan micro-cracks más de 200 horas antes de la falla, reduciendo el tiempo de inactividad no planificado en un 60%.

Inspección posterior al proceso :

Coordinar las máquinas de medición (CMMS) verifique las tolerancias (p. Ej., ± 0.01 mm).

El escaneo 3D compara troqueles terminados con modelos CAD, identificando desviaciones> 0.02 mm.

Aceros de herramientas reciclables : reduzca las emisiones de CO₂ en un 35% por dado.

Optimización impulsada por la IA : los algoritmos generativos diseño de peso ligero mueren con un 22% menos material mientras se mantiene la rigidez.

Dies híbridos : combine polímeros reforzados con fibra de carbono con núcleos de acero para una reducción de peso del 40% y una respuesta térmica más rápida.

Proceso | Tolerancia | Tiempo de ciclo | Eficiencia de rentabilidad |

|---|---|---|---|

Mecanizado CNC de 5 ejes | ± 2 μm | Más de 20 horas | Alto |

Corte con láser | ± 0.05 mm | 5–10 min | Moderado |

EDM | ± 0.005 mm | Más de 15 horas | Alto |

Fabricación aditiva | ± 0.1 mm | 8–12 horas | Moderado |

Comparación de métricas clave

Al integrar estas tecnologías, los fabricantes alcanzan un tiempo de comercialización 30-50% más rápido y un 20% más bajos de costos por parte en la producción de alto volumen.

La producción de matriz de alta precisión se basa en tecnologías de vanguardia, como mecanizado CNC de eje múltiple, optimización de procesos impulsada por IA, ingeniería de superficie avanzada y control de calidad habilitado para IoT para lograr tolerancias submicrónicas, vida útil de herramientas extendidas e integración perfecta con flujos de trabajo de la industria 4.0.

(1) Mecanizado CNC de 5 ejes

Las fábricas CNC de 5 ejes permiten la fabricación de geometrías complejas (p. Ej., Breves, paredes cónicas) con tolerancias tan apretadas como ± 2 μm y rugosidad de la superficie ≤RA 0.4 μm. Por ejemplo, los troqueles de chasis de teléfonos inteligentes requieren más de 20 horas de fresado ininterrumpido para lograr una planitud dentro de ± 2 μm, crítico para garantizar un conjunto sin costuras de componentes como módulos de cámara.

(2) mecanizado de descarga eléctrica (EDM)

El EDM de cable es indispensable para microfaraturas en aceros en herramientas endurecidas, como conectores de tono de 0.1 mm para troqueles electrónicos. Con una precisión posicional de ± 0.005 mm, EDM minimiza la distorsión térmica, logrando la nitidez del borde

(3) Fabricación aditiva (AM)

Impresiones de fusión de lecho de polvo láser (LPBF) canales de enfriamiento conformes dentro de los troqueles, reduciendo los tiempos del ciclo en un 25% y una mantenera térmica en un 12%. Un estudio de caso sobre troqueles de parachoques automotrices mostró que el enfriamiento de AM mejoró la estabilidad dimensional mejorada en un 18% en comparación con los canales perforados tradicionales.

(1) recubrimiento TD

El recubrimiento de difusión térmica deposita una capa de carburo de 5–15 μm (por ejemplo, carburo de vanadio) en las superficies de matriz, aumentando la resistencia a la abrasión en 3 ×. Los muertos para el estampado de acero inoxidable alcanzan más de 500,000 ciclos sin retrabajo, incluso bajo tensiones superiores a 1,500 MPa.

(2) Electropolización

Este proceso electroquímico reduce la rugosidad de la superficie a RA 0.1 μm, reduciendo la fricción en un 40% en aplicaciones de arrastre profundo. Para los troqueles de dispositivos médicos, la electropolishing garantiza los bordes sin rebabas y el cumplimiento de la biocompatibilidad.

(3) Nitruración de plasma

El endurecimiento de la superficie a través del bombardeo de iones de nitrógeno logra profundidades de casos de 0.1–0.3 mm y microdorness hasta 1,200 hv, extendiendo la vida útil para la producción de alta volumen de componentes de aleación de aluminio.

(1) Diseño generativo

Los algoritmos de IA optimizan las estructuras de troqueles para la reducción de peso (p. Ej., 22% más ligero) mientras mantienen la rigidez. Un dado progresivo de diseño generativo para los soportes automotrices redujo los costos de materiales en $ 15,000 y el consumo de energía en un 30%.

(2) Mantenimiento predictivo

Los sensores IoT monitorean los parámetros en tiempo real como la vibración (desplazamiento de ≤5 µm) y la temperatura (20-120 ° C). Los modelos de aprendizaje automático predicen que la herramienta se desgasta más de 200 horas de anticipación, reduciendo el tiempo de inactividad no planificado en un 60%.

(3) simulación gemela digital

Las réplicas virtuales de dies simulan el rendimiento del mundo real en diferentes condiciones:

Velocidad de prensa : optimizado a ≤20 golpes por minuto (SPM) para equilibrar la productividad y la calidad de la parte.

Fuerza de sujeción : ajustado entre 800–2,500 toneladas para evitar materiales de sobrecarga.

(1) metrología en línea

Los escáneres láser y los CMM (máquinas de medición de coordenadas) realizan una inspección del 100% de dimensiones críticas, como:

Ángulos de curvatura : ± 0.1 ° precisión para soportes automotrices.

Posiciones de agujeros : ± 0.02 mm para el conector electrónico.

(2) mecanizado adaptativo

Los sistemas CNC de circuito cerrado ajustan las alimentos y las velocidades en tiempo real en función de los datos de desgaste de herramientas. Por ejemplo, un acero D2 endurecido de 5 ejes de 5 ejes reduce automáticamente la velocidad del huso en un 15% cuando la desviación de la herramienta excede 2 μm, manteniendo las tolerancias.

(3) procesos de eficiencia energética

Los sistemas de lubricación de cantidad mínima (MQL) reducen el uso del refrigerante en un 90%, mientras que los troqueles híbridos (fibra de carbono + núcleos de acero) reducen el consumo de energía en un 25% durante el ciclo térmico.

(1) automotriz

DIES de estampado caliente : los canales refrigerados por agua forman componentes de acero ultra alta resistencia (UHSS) con resistencia a la tracción> 2,000 MPa.

Herramientas de hidroformado : lograr formas tubulares complejas con uniformidad de espesor de la pared ≥98%.

(2) Electrónica

DIES de micro-seting : insertos de carburo de tungsteno con tala EDM producen conectores con tolerancia de 0.05 mm.

Formación asistida por vacío : elimina el atrapamiento del aire durante la formación de metal de película delgada (por ejemplo, escudos de EMI de 0.2 mm de espesor).

(3) aeroespacial

DIES de forjado isotérmico : mantenga la uniformidad de temperatura de ± 5 ° C para los componentes de aleación de titanio.

Superfinishishing : las superficies giradas por diamantes logran RA 0.025 μm para troqueles de cuchilla de turbina.

La industria de la fabricación de die está experimentando un cambio transformador impulsado por avances tecnológicos y prácticas innovadoras. En Gree Daikin Mold (Zhuhai Gree Daikin Precision Mold), las soluciones de vanguardia están redefiniendo los procesos tradicionales, estableciendo nuevos puntos de referencia para la precisión, la eficiencia y la sostenibilidad. A continuación se presentan innovaciones clave que encierran esta evolución, como lo demuestra la experiencia de Gree Daikin Mold y las historias globales de éxito del cliente:

Gree Daikin Mold aprovecha el diseño 3D completo y la simulación de interferencia para optimizar el rendimiento del moho antes de que comience la producción física. Al simular el manejo del manipulador y el ensamblaje de moho en un entorno virtual, las colisiones potenciales o los defectos estructurales se identifican y resuelven en la etapa de diseño. Este enfoque minimiza la prueba y el error durante la depuración del moho, reduciendo los tiempos de entrega de hasta un 30%. Por ejemplo, su trabajo en moldes de estampado automotriz utiliza CAE (ingeniería asistida por computadora) para analizar los procesos de formación de tiras, ajustando los parámetros críticos como los radios de esquina (ángulos R) para mitigar los riesgos de agrietamiento, lo que afecta 'un éxito de un entrenamiento' para proyectos complejos como los paneles corrugados de acondicionamiento de aire automotriz.

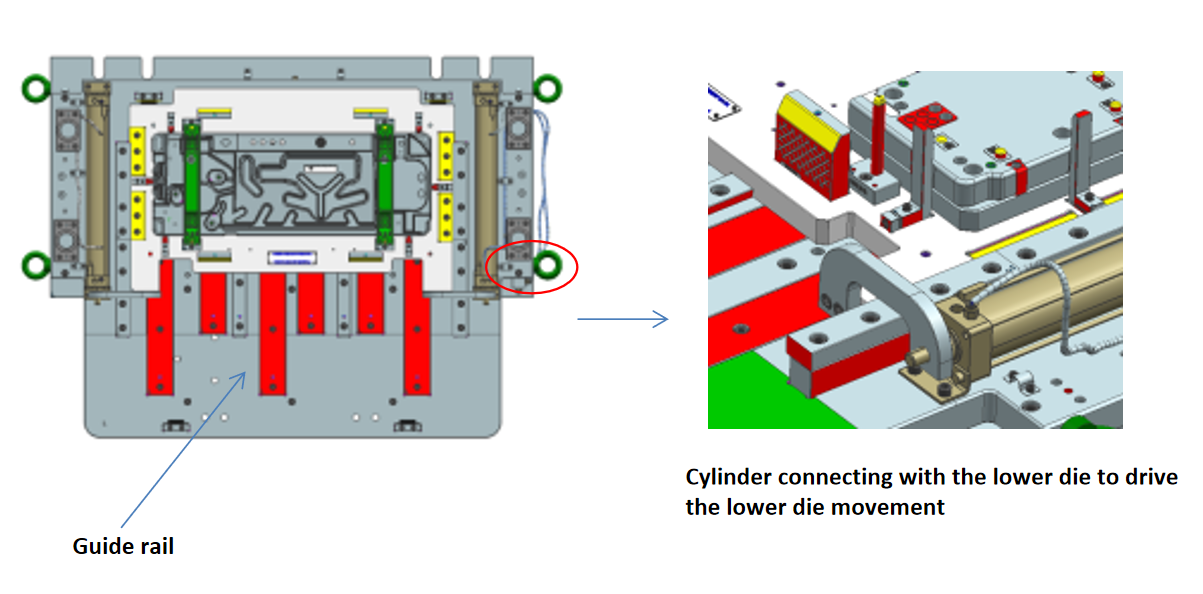

La tecnología de resorte de gas nitrógeno de Gree Daikin Mold ejemplifica cómo la innovación estructural puede racionalizar la producción. Al rediseñar los mohos de un movimiento de una sola capa a un movimiento de doble capa, redujeron el proceso de compresión de la placa delantera de seis pasos a cinco para un cliente de electrodomésticos de EE. UU., Costos de herramientas y tiempos de ciclo. Del mismo modo, su tecnología de remachado de seguridad del marco inferior integra cilindros neumáticos con sistemas de ferrocarril guiados, lo que permite un movimiento preciso hacia adelante hacia adelante para el ensamblaje seguro sin operaciones secundarias. Dichas innovaciones se alinean con las demandas de la industria de herramientas ligeras y multifuncionales.

Equipado con máquinas CNC Makino y Mitsubishi (precisión ≤0.01 mm) y un sistema de seguimiento basado en ERP , Gree Daikin Molde incorpora la fabricación inteligente. El monitoreo en tiempo real del estado de mecanizado a través del software CAE/CAD/CAM/UG garantiza una coordinación perfecta entre el diseño, la producción y el control de calidad. Por ejemplo, su tecnología de cambio automatizada permite que los moldes de productos múltiples se adapten rápidamente a las especificaciones del cliente, lo que aumenta la eficiencia de producción en un 40% para los clientes automotrices y de atención médica.

El diseño colaborativo de Gree Daikin Mold para la fabricación (DFM) se acerca a los puentes de I + D y producción. Al asociarse con los clientes durante la fase DFM, optimizan las geometrías de productos para la fabricación de troqueles progresivos, como se ve en moldes continuos a gran escala para paneles laterales de aparatos domésticos. Las innovaciones de materiales también juegan un papel fundamental: las aleaciones SGCD2 y PSGCD2-42N-Z08QV se seleccionan para alta resistencia, resistencia a la corrosión y durabilidad de fatiga: clave para componentes de precisión como bastidores de vapor, donde las superficies pulidas con espejo eliminan los rasguños y las marcas de flujo.

A través de la consolidación de procesos impulsada por CAE y la optimización de la estructura de la herramienta, el molde de Gree Daikin reduce los desechos del material y el consumo de energía. Su capacidad para fusionar múltiples etapas de estampado en menos operaciones (por ejemplo, troqueles progresivos para muestras de electrodomésticos) reduce los costos de mano de obra en un 25% mientras se mantiene los estándares de calidad certificados por ISO. Los clientes, incluidas las principales marcas automotrices alemanas, dan fe de los moldes con vidas de servicio extendidos y tolerancias de precisión, que subrayan los beneficios económicos y ambientales de las herramientas sostenibles.

El equipo técnico de 150 miembros de Greedaikinmold combina experiencia en herramientas automotrices, de atención médica y electrónica de consumo. Los ingenieros multilingües y los flujos de trabajo ágiles permiten una adaptación rápida a los diversos estándares de la industria, desde moldes de estampado médico que requieren superficies de defecto cero hasta troqueles automotrices de alto volumen que exigen tiempos de ciclo ultra rápido. Esta versatilidad posiciona el moho de Gree Daikin como líder en innovación intersectorial.

Mirando hacia el futuro, el sector de fabricación de estampas se basará en cinco tendencias transformadoras, cada una ofreciendo oportunidades de innovación y crecimiento:

La integración de la inteligencia artificial (IA) y el aprendizaje automático en los sistemas CAD/CAE acelerarán aún más la optimización del diseño. Los algoritmos de IA pueden predecir el comportamiento del material, recomendar ajustes estructurales y el desgaste de la herramienta de pronóstico, permitiendo el mantenimiento proactivo. Para compañías como Gree Daikin Mould, esto significa mejorar sus marcos de simulación 3D para incluir análisis predictivos en tiempo real, reducir el tiempo de inactividad no planificado y extender la longevidad del moho.

Las regulaciones ambientales y las prioridades de ESG (ambiental, social y de gobernanza) empujarán a los fabricantes hacia las prácticas de economía circular . La experiencia de Gree Daikin Mold en eficiencia de materiales (por ejemplo, reducción de chatarra a través del análisis CAE) y los procesos de ahorro de energía (por ejemplo, consolidación de varias etapas) lo posiciona para liderar en herramientas ecológicas. Las iniciativas futuras pueden incluir la adopción de aleaciones recicladas, mecanizado neutral en carbono y sistemas de enfriamiento de circuito cerrado para minimizar las huellas ambientales.

Como industrias como los vehículos eléctricos (EV) y los electrodomésticos inteligentes exigen ciclos de vida de productos más cortos, las herramientas rápidas y los sistemas de moho modular se volverán críticos. La tecnología de cambio automatizada de Gree Daikin Mold y el enfoque de DFM colaborativo proporcionan un plan para la personalización escalable. Las inversiones en la impresión 5D (combinando la fabricación aditiva con mecanizado CNC) podrían comprimir aún más los ciclos de prototipos de semanas a días.

Las interrupciones de la cadena de suministro posterior a la pandemia han estimulado un cambio hacia los centros de fabricación regionales. La huella global de Gree Daikin Mold, respaldada por equipos multilingües y centros de I + D localizados, será vital en servir a los clientes que priorizan el cercano a la reducción. Al establecer asociaciones en mercados clave (por ejemplo, Europa, América del Norte y el sudeste de Asia), el moho Gree Daikin puede ofrecer tiempos de respuesta más rápidos y mitigar los riesgos geopolíticos.

Mientras que la automatización avanza, el elemento humano sigue siendo insustituible. El equipo técnico de 150 miembros de Gree Daikin Mold ejemplifica cómo los ingenieros calificados, equipados con herramientas acuáticas de AI, pueden superar los límites de la innovación. Los programas de calma en la ciencia de materiales AI, IoT y Materiales avanzados garantizarán que la fuerza laboral de Gree Daikin Mold se mantenga por delante de las curvas tecnológicas.

Para mantener su liderazgo, Greedaikinmold planea:

Expanda las capacidades gemelas digitales para la gestión del ciclo de vida de extremo a extremo de los moldes.

Lanzar una iniciativa de fabricación verde , apuntando al 40% de la reducción en el uso de energía para 2030.

Forge alianzas con proveedores de tecnología para integrar sensores habilitados para IoT en moldes para el monitoreo del rendimiento en tiempo real.

Doble inversión en I + D en IA y ciencia de materiales, centrándose en compuestos livianos para EV y aeroespaciales.

El futuro de la fabricación de dias es de convergencia, donde la precisión cumple con la sostenibilidad, las herramientas digitales amplifican la experiencia humana y los desafíos globales inspiran soluciones localizadas. Empresas como Gree Daikin Mold, con su combinación de dominio técnico, agilidad y liderazgo visionario, están listos no solo para adaptarse a estos cambios sino a definirlos. A medida que las industrias, desde la atención médica hasta las energía renovable exigen soluciones de herramientas más inteligentes, más rápidas y más ecológicas, la innovación implacable de Gree Daikin Mold asegura que permanezca a la vanguardia de esta evolución dinámica.

contenido está vacío!

contenido está vacío!

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.