Vistas:0 Autor:Editor del sitio Hora de publicación: 2026-01-12 Origen:Sitio

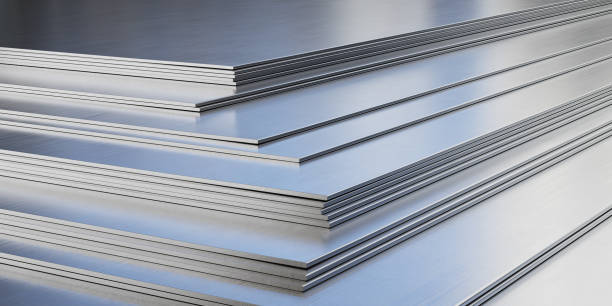

1. Selección de materiales para piezas de chapa metálica

La chapa metálica se encuentra entre los materiales más utilizados en el diseño estructural de productos de comunicación. Comprender las propiedades integrales de los materiales y seleccionarlos correctamente tiene un impacto significativo en el costo, el rendimiento, la calidad y la capacidad de fabricación del producto.

Principios para la selección de materiales de chapa metálica:

Utilice materiales metálicos comunes y reduzca las especificaciones/variedades de materiales, manteniéndolos dentro del alcance del manual de materiales de la empresa tanto como sea posible.

Minimizar la variedad de materiales y especificaciones de espesor de lámina dentro de un mismo producto.

Bajo la premisa de garantizar la funcionalidad de las piezas, priorice los materiales rentables y reduzca el consumo de materiales para reducir los costos generales de materiales.

Para chasis y gabinetes grandes, considere reducir el peso total de la unidad tanto como sea posible.

Además de garantizar la funcionalidad de las piezas, el fabricante de moldes también debe considerar que el rendimiento de estampado de los materiales debe cumplir con los requisitos de procesamiento para garantizar la racionalidad y la calidad del procesamiento del producto.

2. Introducción a varias láminas metálicas de uso común

(1) Hoja de acero laminada en frío (CRS)

La lámina de acero laminada en frío se refiere a láminas laminadas en frío hechas de acero estructural al carbono. Se produce laminando en frío adicionalmente tiras de acero estructural al carbono laminadas en caliente hasta un espesor de menos de 4 mm. Laminado a temperatura ambiente, no desarrolla incrustaciones de óxido de hierro, lo que da como resultado una excelente calidad de superficie y una alta precisión dimensional. Cuando se combina con un tratamiento de recocido, sus propiedades mecánicas y de procesamiento superan las de las láminas laminadas en caliente. Los grados comunes incluyen aceros con bajo contenido de carbono 08F y 10#, que ofrecen un buen rendimiento de corte y flexión.

(2) Hoja de acero laminada en frío galvanizada electrolíticamente continua (EG)

Comúnmente conocida como 'placa electrolítica', esta lámina se somete a un proceso en el que el zinc se deposita continuamente a partir de una solución de sal de zinc sobre una tira de acero preparada bajo un campo eléctrico. Debido a limitaciones del proceso, el recubrimiento de zinc es relativamente delgado.

(3) Hoja de acero galvanizada en caliente continua (GI)

A menudo llamada lámina galvanizada o 'hojalata', se refiere a láminas y tiras galvanizadas en caliente continuas laminadas en frío con espesores que varían de 0,25 a 2,5 mm. La tira primero pasa a través de un horno de precalentamiento calentado por llama para quemar los aceites residuales y formar una película de óxido de hierro. Luego ingresa a un horno de recocido por reducción con una atmósfera de H₂/N₂, calentado a 710-920°C, reduciendo la película de óxido a esponja de hierro. La tira activada y limpia se enfría justo por encima del punto de fusión del zinc antes de entrar en un baño de zinc a 450-460°C, donde una cuchilla de aire controla el espesor del recubrimiento. Finalmente se somete a una pasivación con cromato para mejorar la resistencia a la oxidación blanca. En comparación con las láminas EG, la GI tiene un revestimiento más grueso y se utiliza principalmente para piezas que requieren una mayor resistencia a la corrosión.

(4) Hoja de acero recubierta de aluzinc (GL)

El revestimiento de aleación de Al-Zn consta de 55 % de aluminio, 43,4 % de zinc y 1,6 % de silicio, curado a 600 °C para formar una densa capa protectora cristalina cuaternaria. Ofrece una excelente resistencia a la corrosión, con una vida útil normal de hasta 25 años, entre 3 y 6 veces más que el GI y comparable al acero inoxidable. Su resistencia a la corrosión proviene de la barrera protectora del aluminio y de la protección sacrificial del zinc. Mientras que el zinc protege con sacrificio los bordes cortados, los rayones y los daños en el revestimiento, el aluminio forma una capa de óxido insoluble que proporciona una barrera de protección.

Las láminas descritas en 2), 3) y 4) se conocen colectivamente como aceros revestidos y se utilizan ampliamente en equipos de comunicación domésticos. Las piezas fabricadas con aceros recubiertos a menudo no requieren más revestimiento o pintura, y los bordes cortados no necesitan ningún tratamiento especial, aunque un fosfatado especial puede mejorar la resistencia a la corrosión de los bordes. Desde una perspectiva de costos, el uso de láminas EG elimina la necesidad de enviar piezas para enchapar, lo que ahorra tiempo y costos de transporte. Además, las piezas no requieren decapado antes de pintarse, lo que mejora la eficiencia del procesamiento.

(5) Hoja de acero inoxidable (SUS)

Ampliamente utilizado por su fuerte resistencia a la corrosión, buena conductividad eléctrica y alta resistencia, sus desventajas deben considerarse plenamente: alto costo del material (aproximadamente 4 veces el del GI estándar); la alta resistencia aumenta el desgaste de las herramientas en las punzonadoras CNC, lo que a menudo las hace inadecuadas para dicho procesamiento; las tuercas remachables para acero inoxidable requieren tipos especiales de acero inoxidable de alta resistencia, que son costosos; el remachado de tuercas remachables suele ser insuficiente y con frecuencia requiere soldadura por puntos adicional; la adherencia de la pintura es difícil de controlar; y la importante recuperación elástica del material dificulta mantener la forma y la precisión dimensional al doblar y estampar.

(6) Hojas de aluminio y aleaciones de aluminio

Las láminas de aluminio y aleaciones de aluminio de uso común incluyen principalmente los siguientes tres materiales: aluminio resistente a la corrosión 3A21 (anteriormente LF21), aluminio resistente a la corrosión 5A02 (anteriormente LF2) y aluminio duro 2A06 (anteriormente LY6).

Aluminio resistente a la corrosión 3A21 (LF21): una aleación de Al-Mn, es el aluminio resistente a la corrosión más utilizado. Esta aleación tiene baja resistencia (sólo superior a la del aluminio puro industrial) y no puede reforzarse mediante tratamiento térmico. El trabajo en frío se utiliza a menudo para mejorar sus propiedades mecánicas. Presenta una alta plasticidad en estado recocido y una plasticidad aceptable en estado semiendurecido, pero baja plasticidad cuando está completamente endurecido. Ofrece buena resistencia a la corrosión y soldabilidad.

Aluminio resistente a la corrosión 5A02 (LF2): Un aluminio resistente a la corrosión de Al-Mg. En comparación con el 3A21, el 5A02 tiene mayor resistencia, particularmente resistencia a la fatiga, junto con una alta plasticidad y resistencia a la corrosión. No se puede reforzar mediante tratamiento térmico. La soldabilidad es buena con la soldadura atómica de hidrógeno y por contacto, pero existe una tendencia al agrietamiento en caliente con la soldadura por arco de argón. La maquinabilidad es mejor en los estados trabajados en frío y semiendurecidos, pero pobre en el estado recocido. Se puede pulir.

Aluminio duro 2A06 (LY6): un grado de aluminio duro común. Los grados de aluminio duro y superduro tienen mayor resistencia y dureza que las aleaciones de aluminio estándar y pueden usarse para piezas similares a paneles. Sin embargo, su plasticidad es pobre; no se pueden doblar, ya que esto provoca grietas o fracturas en el radio exterior.

Los códigos de designación y temple para aleaciones de aluminio se han actualizado según los nuevos estándares chinos (GB/T 16474-1996 para designación y GB/T 16475-1996 para temple).

En la Tabla 1-1 se muestra una tabla de referencia cruzada entre códigos antiguos y nuevos.

(7) Hojas de cobre y aleaciones de cobre

Las láminas de cobre y aleaciones de cobre de uso común incluyen principalmente dos tipos: cobre rojo (cobre puro) T2 y latón H62.

Cobre rojo T2: Este es el cobre puro más comúnmente utilizado, con una apariencia púrpura distintiva, de ahí el nombre 'cobre rojo' o 'cobre púrpura'. Ofrece alta conductividad eléctrica y térmica, excelente resistencia a la corrosión y buena formabilidad. Sin embargo, su resistencia y dureza son significativamente menores que las del latón y es considerablemente más caro. Se utiliza principalmente para componentes conductores que disipan el calor y piezas resistentes a la corrosión en bienes de consumo duraderos, normalmente para piezas de fuentes de alimentación que necesitan transportar altas corrientes.

Latón H62: Un latón con alto contenido de zinc, posee una resistencia relativamente alta y una excelente trabajabilidad en frío/caliente, lo que lo hace adecuado para diversos procesos de conformado y mecanizado. Se utiliza principalmente para piezas portantes que requieren embutición profunda o flexión. Si bien su conductividad eléctrica es inferior a la del cobre rojo, ofrece mayor resistencia y dureza a un costo más moderado. Cuando los requisitos de conductividad lo permitan, seleccionar latón H62 en lugar de cobre rojo puede reducir significativamente los costos de material. Por ejemplo, en las barras colectoras las tiras conductoras se fabrican predominantemente de latón H62, que ha demostrado ser totalmente adecuado para la aplicación.

3. del material en el procesamiento de chapaInfluencia

Los tres procesos principales de chapa metálica son el corte, el doblado y el trefilado. Diferentes procesos imponen diferentes requisitos al material de la lámina, por lo que la selección del material debe considerar la geometría general del producto y los métodos de fabricación previstos.

Impacto material en el proceso de supresión

El corte requiere que el material laminar tenga suficiente plasticidad para evitar grietas durante la operación.

Los materiales blandos (p. ej., aluminio puro, aluminio resistente a la corrosión, latón, cobre rojo, acero con bajo contenido de carbono) exhiben un buen rendimiento de supresión, lo que da como resultado bordes lisos con mínimas rebabas o vuelcos.

Los materiales duros (p. ej., acero con alto contenido de carbono, acero inoxidable, aluminio duro, aluminio superduro) producen una calidad de corte más pobre, con zonas de fractura más rugosas, especialmente pronunciadas en láminas más gruesas.

Los materiales frágiles son propensos a desgarrarse durante el corte, particularmente con características estrechas, donde es probable que se agrieten.

Mediante el análisis de los procesos de estampado, el ajuste de parámetros y la optimización de los componentes del molde, podemos reducir sustancialmente los ciclos de prueba del molde. Esto ofrece el máximo valor y una mayor competitividad en el mercado para nuestros clientes.

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.