| Disponibilidad: | |

|---|---|

PC+ABS

Molde de corredor caliente; Acero especial, alta solicitud de superficie de textura; Alta solicitud de la precisión del molde.

Excelencia en materiales, fabricación de precisión, versatilidad estética, optimización del diseño, durabilidad y longevidad

Se emplean técnicas avanzadas de moldeo por inyección para producir piezas consistentes y uniformes. Los parámetros como la presión de inyección, la temperatura del moho y la velocidad de enfriamiento se controlan cuidadosamente para minimizar las marcas de estrés y garantizar la estabilidad dimensional.

Equipo de I + D de nivel superior; equipos de procesamiento avanzado; garantía de calidad perfecta; tiempo de entrega ultra breve; gestión de automatización de información

Descripción general:

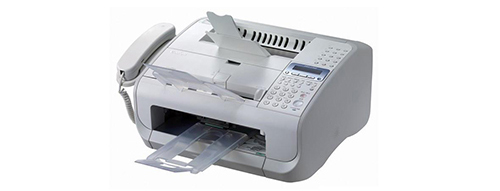

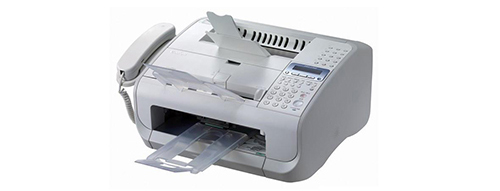

La cubierta frontal es un componente fundamental en el equipo de automatización de oficinas (OA), que sirve como la interfaz de protección principal para dispositivos como impresoras, escáneres y copiadoras. Esta parte moldeada por inyección no solo salvaguarda los mecanismos internos del polvo y los escombros, sino que también mejora el atractivo estético del equipo. Está diseñado para cumplir con los estándares funcionales y visuales requeridos en entornos de oficina modernos.

Diseño y especificaciones de material:

Composición de material:

Típicamente fabricado a partir de termoplásticos de alto impacto, como acrilonitrilo, estireno de estireno (ABS) o policarbonato (PC). Estos materiales se eligen por su excelente durabilidad, resistencia al impacto y capacidad para terminar con una superficie de alta calidad. El ABS ofrece una gran dureza y es más fácil de pintar y colorear, mientras que la PC proporciona una resistencia de impacto superior y resistencia al calor.

Diseño de molde:

El molde para la cubierta delantera está intrincadamente diseñado con software de diseño asistido por computadora (CAD) para garantizar un ajuste preciso con otros componentes del dispositivo OA. Las características como las costillas, los jefes o los ajustes instantáneos se integran en el diseño del molde para mejorar la integridad estructural y facilitar el ensamblaje sin sujetadores adicionales.

Proceso de moldeo por inyección:

Se emplean técnicas avanzadas de moldeo por inyección para producir piezas consistentes y uniformes. Los parámetros como la presión de inyección, la temperatura del moho y la velocidad de enfriamiento se controlan cuidadosamente para minimizar las marcas de estrés y garantizar la estabilidad dimensional. Se presta especial atención a las áreas donde las interfaces electrónicas o las unidades de exhibición pueden integrarse en la cubierta delantera.

Opciones de tratamiento de superficie:

Los acabados superficiales pueden variar desde brillantes hasta texturizados según los requisitos de la marca o las necesidades de interacción del usuario. Las superficies texturizadas ayudan a reducir el resplandor y ocultar huellas digitales o manchas. Se pueden aplicar tratamientos adicionales como la estabilización UV para componentes expuestos a la luz solar.

Integración de color:

Se pueden lograr colores personalizados durante el proceso de mezcla de polímeros, lo que permite a los OEM mantener la consistencia de la marca en sus líneas de productos sin necesidad de pintura posterior al proceso.

Características funcionales:

Protección:

Proporciona una protección robusta contra factores ambientales como polvo, derrames o impactos mecánicos. Atractivo estético :

Diseñado con una estética moderna en mente que complementa la decoración de la oficina mientras alberga etiquetas operativas o interfaces de usuario sin problemas.

Accesibilidad:

Incluye características como pestillos fáciles o respiraderos que admiten enfriamiento mientras mantienen la accesibilidad del usuario para tareas de mantenimiento.

Medidas de control de calidad:

Cada molde se somete a pruebas estrictas antes de que comience la producción; Esto incluye pruebas de ciclo térmico para evaluar qué tan bien el moho resistirá los ciclos de calefacción y enfriamiento repetidos durante la producción. Durante la fabricación, cada parte se inspecciona utilizando sistemas automatizados que miden las dimensiones críticas y verifican los defectos de la superficie. Los conjuntos de postproducción pueden incluir verificaciones de ajuste con otros componentes del dispositivo para garantizar una alineación perfecta antes de la aprobación final.

Aplicaciones en el equipo de automatización de la oficina:

Las cubiertas delanteras son esenciales en:

Impresoras multifunción donde proporcionan puntos de acceso para bandejas de entrada/salida de papel. Copias de alto volumen donde protegen el hardware de imágenes sofisticados de la interferencia externa. Escáneres de escritorio donde a menudo integran secciones transparentes para las operaciones de escaneo.

Conclusión:

La cubierta frontal es más que una simple carcasa protectora; Desempeña un papel integral en la definición de la usabilidad y la identidad visual de los equipos OA. Al utilizar los procesos de moldeo por inyección de última generación combinados con materiales duraderos adaptados para uso de la oficina, los fabricantes pueden entregar productos que cumplan con altos estándares de funcionalidad y estilo exigidos por los negocios actuales.

Descripción general:

La cubierta frontal es un componente fundamental en el equipo de automatización de oficinas (OA), que sirve como la interfaz de protección principal para dispositivos como impresoras, escáneres y copiadoras. Esta parte moldeada por inyección no solo salvaguarda los mecanismos internos del polvo y los escombros, sino que también mejora el atractivo estético del equipo. Está diseñado para cumplir con los estándares funcionales y visuales requeridos en entornos de oficina modernos.

Diseño y especificaciones de material:

Composición de material:

Típicamente fabricado a partir de termoplásticos de alto impacto, como acrilonitrilo, estireno de estireno (ABS) o policarbonato (PC). Estos materiales se eligen por su excelente durabilidad, resistencia al impacto y capacidad para terminar con una superficie de alta calidad. El ABS ofrece una gran dureza y es más fácil de pintar y colorear, mientras que la PC proporciona una resistencia de impacto superior y resistencia al calor.

Diseño de molde:

El molde para la cubierta delantera está intrincadamente diseñado con software de diseño asistido por computadora (CAD) para garantizar un ajuste preciso con otros componentes del dispositivo OA. Las características como las costillas, los jefes o los ajustes instantáneos se integran en el diseño del molde para mejorar la integridad estructural y facilitar el ensamblaje sin sujetadores adicionales.

Proceso de moldeo por inyección:

Se emplean técnicas avanzadas de moldeo por inyección para producir piezas consistentes y uniformes. Los parámetros como la presión de inyección, la temperatura del moho y la velocidad de enfriamiento se controlan cuidadosamente para minimizar las marcas de estrés y garantizar la estabilidad dimensional. Se presta especial atención a las áreas donde las interfaces electrónicas o las unidades de exhibición pueden integrarse en la cubierta delantera.

Opciones de tratamiento de superficie:

Los acabados superficiales pueden variar desde brillantes hasta texturizados según los requisitos de la marca o las necesidades de interacción del usuario. Las superficies texturizadas ayudan a reducir el resplandor y ocultar huellas digitales o manchas. Se pueden aplicar tratamientos adicionales como la estabilización UV para componentes expuestos a la luz solar.

Integración de color:

Se pueden lograr colores personalizados durante el proceso de mezcla de polímeros, lo que permite a los OEM mantener la consistencia de la marca en sus líneas de productos sin necesidad de pintura posterior al proceso.

Características funcionales:

Protección:

Proporciona una protección robusta contra factores ambientales como polvo, derrames o impactos mecánicos. Atractivo estético :

Diseñado con una estética moderna en mente que complementa la decoración de la oficina mientras alberga etiquetas operativas o interfaces de usuario sin problemas.

Accesibilidad:

Incluye características como pestillos fáciles o respiraderos que admiten enfriamiento mientras mantienen la accesibilidad del usuario para tareas de mantenimiento.

Medidas de control de calidad:

Cada molde se somete a pruebas estrictas antes de que comience la producción; Esto incluye pruebas de ciclo térmico para evaluar qué tan bien el moho resistirá los ciclos de calefacción y enfriamiento repetidos durante la producción. Durante la fabricación, cada parte se inspecciona utilizando sistemas automatizados que miden las dimensiones críticas y verifican los defectos de la superficie. Los conjuntos de postproducción pueden incluir verificaciones de ajuste con otros componentes del dispositivo para garantizar una alineación perfecta antes de la aprobación final.

Aplicaciones en el equipo de automatización de la oficina:

Las cubiertas delanteras son esenciales en:

Impresoras multifunción donde proporcionan puntos de acceso para bandejas de entrada/salida de papel. Copias de alto volumen donde protegen el hardware de imágenes sofisticados de la interferencia externa. Escáneres de escritorio donde a menudo integran secciones transparentes para las operaciones de escaneo.

Conclusión:

La cubierta frontal es más que una simple carcasa protectora; Desempeña un papel integral en la definición de la usabilidad y la identidad visual de los equipos OA. Al utilizar los procesos de moldeo por inyección de última generación combinados con materiales duraderos adaptados para uso de la oficina, los fabricantes pueden entregar productos que cumplan con altos estándares de funcionalidad y estilo exigidos por los negocios actuales.

Cree las ventajas de GDM con la precisión y la alta eficiencia de los moldes de fabricación

Soluciones innovadoras en fabricación de moho por Zhuhai Greedaikin Precision Mould Company (GDM)

Elevación de Excelencia en la fabricación de moho: Experiencia de diseño de moho y diseño GDM

La evolución e integración de los sistemas de eyección de moho de inyección

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.