| Disponibilidad: | |

|---|---|

PC+ABS

Molde de corredor caliente; Acero especial, alta solicitud de superficie de textura; Alta solicitud de la precisión del molde.

Excelencia en materiales, fabricación de precisión, versatilidad estética, optimización del diseño, durabilidad y longevidad

Utiliza máquinas de moldeo por inyección de última generación que son capaces de ejecutar diseños de moho complejos con alta precisión.

Equipo de I + D de nivel superior; equipos de procesamiento avanzado; garantía de calidad perfecta; tiempo de entrega ultra breve; gestión de automatización de información

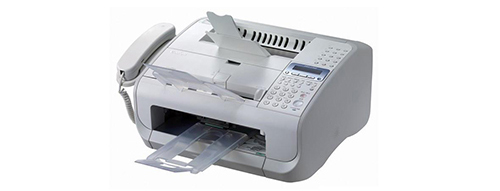

Descripción general:

El panel superior es un componente crucial en el equipo de automatización de oficina (OA), que sirve como la cubierta protectora y estética superior para dispositivos como impresoras, escáneres y copiadoras. Esta parte moldeada por inyección no solo proporciona integridad estructural al dispositivo, sino que también integra varios elementos funcionales como respiraderos, botones de interfaz o pantallas de visualización.

Diseño y especificaciones de material:

Composición de material:

Comúnmente hecho de plásticos duraderos como acrilonitrilo butadieno estireno (ABS) o policarbonato (PC). Estos materiales se seleccionan por sus excelentes propiedades mecánicas, incluida la alta resistencia y flexibilidad de impacto. El ABS se ve favorecido por su facilidad de procesamiento y capacidades de acabado superior, mientras que la PC ofrece resistencia mejorada y resistencia al calor, lo que lo hace adecuado para dispositivos con altas salidas térmicas.

Diseño de molde:

El molde para el panel superior está diseñado utilizando herramientas avanzadas de diseño asistido por computadora (CAD) para garantizar la precisión y la compatibilidad con otros componentes del dispositivo OA. Incluye características complejas como bisagras o broches si el panel debe abrirse para acceso o mantenimiento. Además, las áreas para controles o pantallas integrados se moldean con precisión para acomodar estos elementos sin problemas.

Proceso de moldeo por inyección:

Utiliza máquinas de moldeo por inyección de última generación que son capaces de ejecutar diseños de moho complejos con alta precisión. Los parámetros clave como la temperatura de fusión, la velocidad de inyección y el tiempo de enfriamiento se manejan meticulosamente para lograr un flujo y enfriamiento de material óptimos, asegurando un acabado superficial libre de defectos y una precisión dimensional.

Opciones de tratamiento de superficie :

Los acabados superficiales pueden variar de mate a brillante dependiendo de los requisitos de diseño del equipo OA. Las superficies texturizadas a menudo se usan para minimizar los rasguños y las huellas digitales visibles. Se pueden aplicar tratamientos como la protección UV para mejorar la durabilidad contra la exposición prolongada a la luz solar.

Integración de color:

El color se puede personalizar durante el proceso de composición de plástico para cumplir con los objetivos estéticos específicos establecidos por los fabricantes o coincidir con las pautas de marca corporativa sin procesos de pintura adicionales.

Características funcionales:

Durabilidad estructural:

Asegura una protección robusta contra los impactos físicos y admite componentes internos de forma segura.

Gestión térmica :

Diseñado con ventiladores o ventiladores incorporados que ayudan a disipar el calor de manera efectiva durante la operación.

Integración de la interfaz de usuario:

Acomoda botones de control, paneles táctiles o unidades de visualización que facilitan la interacción del usuario directamente desde el panel superior.

Medidas de control de calidad:

La creación de prototipos a través de la impresión 3D permite pruebas rápidas de conceptos de diseño antes de finalizar el molde de inyección. Cada lote se somete a verificaciones de calidad rigurosas, incluida la verificación dimensional utilizando máquinas de medición de coordenadas (CMM) e inspecciones visuales para defectos cosméticos. Las pruebas de estrés en condiciones de uso simuladas aseguran la confiabilidad a largo plazo del panel superior en entornos de oficina del mundo real.

Aplicaciones en el equipo de automatización de la oficina:

Los paneles superiores son integrales en:

Impresoras multifunción donde a menudo albergan interfaces de control junto con secciones de salida de papel. Copias de gran formato donde la estabilidad y la facilidad de acceso para el mantenimiento son críticas. Escáneres donde es necesaria la visibilidad clara a través de secciones transparentes para monitorear las operaciones de escaneo.

Conclusión:

El panel superior juega un papel vital tanto en la funcionalidad como en la estética del equipo OA. A través de técnicas avanzadas de moldeo por inyección junto con materiales de alto rendimiento adaptados específicamente para el uso de la oficina, los fabricantes pueden entregar paneles superiores que no solo cumplen sino que exceden los requisitos operativos al tiempo que mejoran la experiencia general del usuario.

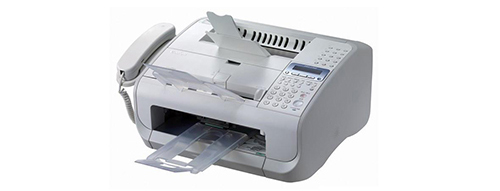

Descripción general:

El panel superior es un componente crucial en el equipo de automatización de oficina (OA), que sirve como la cubierta protectora y estética superior para dispositivos como impresoras, escáneres y copiadoras. Esta parte moldeada por inyección no solo proporciona integridad estructural al dispositivo, sino que también integra varios elementos funcionales como respiraderos, botones de interfaz o pantallas de visualización.

Diseño y especificaciones de material:

Composición de material:

Comúnmente hecho de plásticos duraderos como acrilonitrilo butadieno estireno (ABS) o policarbonato (PC). Estos materiales se seleccionan por sus excelentes propiedades mecánicas, incluida la alta resistencia y flexibilidad de impacto. El ABS se ve favorecido por su facilidad de procesamiento y capacidades de acabado superior, mientras que la PC ofrece resistencia mejorada y resistencia al calor, lo que lo hace adecuado para dispositivos con altas salidas térmicas.

Diseño de molde:

El molde para el panel superior está diseñado utilizando herramientas avanzadas de diseño asistido por computadora (CAD) para garantizar la precisión y la compatibilidad con otros componentes del dispositivo OA. Incluye características complejas como bisagras o broches si el panel debe abrirse para acceso o mantenimiento. Además, las áreas para controles o pantallas integrados se moldean con precisión para acomodar estos elementos sin problemas.

Proceso de moldeo por inyección:

Utiliza máquinas de moldeo por inyección de última generación que son capaces de ejecutar diseños de moho complejos con alta precisión. Los parámetros clave como la temperatura de fusión, la velocidad de inyección y el tiempo de enfriamiento se manejan meticulosamente para lograr un flujo y enfriamiento de material óptimos, asegurando un acabado superficial libre de defectos y una precisión dimensional.

Opciones de tratamiento de superficie :

Los acabados superficiales pueden variar de mate a brillante dependiendo de los requisitos de diseño del equipo OA. Las superficies texturizadas a menudo se usan para minimizar los rasguños y las huellas digitales visibles. Se pueden aplicar tratamientos como la protección UV para mejorar la durabilidad contra la exposición prolongada a la luz solar.

Integración de color:

El color se puede personalizar durante el proceso de composición de plástico para cumplir con los objetivos estéticos específicos establecidos por los fabricantes o coincidir con las pautas de marca corporativa sin procesos de pintura adicionales.

Características funcionales:

Durabilidad estructural:

Asegura una protección robusta contra los impactos físicos y admite componentes internos de forma segura.

Gestión térmica :

Diseñado con ventiladores o ventiladores incorporados que ayudan a disipar el calor de manera efectiva durante la operación.

Integración de la interfaz de usuario:

Acomoda botones de control, paneles táctiles o unidades de visualización que facilitan la interacción del usuario directamente desde el panel superior.

Medidas de control de calidad:

La creación de prototipos a través de la impresión 3D permite pruebas rápidas de conceptos de diseño antes de finalizar el molde de inyección. Cada lote se somete a verificaciones de calidad rigurosas, incluida la verificación dimensional utilizando máquinas de medición de coordenadas (CMM) e inspecciones visuales para defectos cosméticos. Las pruebas de estrés en condiciones de uso simuladas aseguran la confiabilidad a largo plazo del panel superior en entornos de oficina del mundo real.

Aplicaciones en el equipo de automatización de la oficina:

Los paneles superiores son integrales en:

Impresoras multifunción donde a menudo albergan interfaces de control junto con secciones de salida de papel. Copias de gran formato donde la estabilidad y la facilidad de acceso para el mantenimiento son críticas. Escáneres donde es necesaria la visibilidad clara a través de secciones transparentes para monitorear las operaciones de escaneo.

Conclusión:

El panel superior juega un papel vital tanto en la funcionalidad como en la estética del equipo OA. A través de técnicas avanzadas de moldeo por inyección junto con materiales de alto rendimiento adaptados específicamente para el uso de la oficina, los fabricantes pueden entregar paneles superiores que no solo cumplen sino que exceden los requisitos operativos al tiempo que mejoran la experiencia general del usuario.

Cree las ventajas de GDM con la precisión y la alta eficiencia de los moldes de fabricación

Soluciones innovadoras en fabricación de moho por Zhuhai Greedaikin Precision Mould Company (GDM)

Elevación de Excelencia en la fabricación de moho: Experiencia de diseño de moho y diseño GDM

La evolución e integración de los sistemas de eyección de moho de inyección

ZHUHAI GREE DAIKIN PRECISION MOLD CO., LTD.